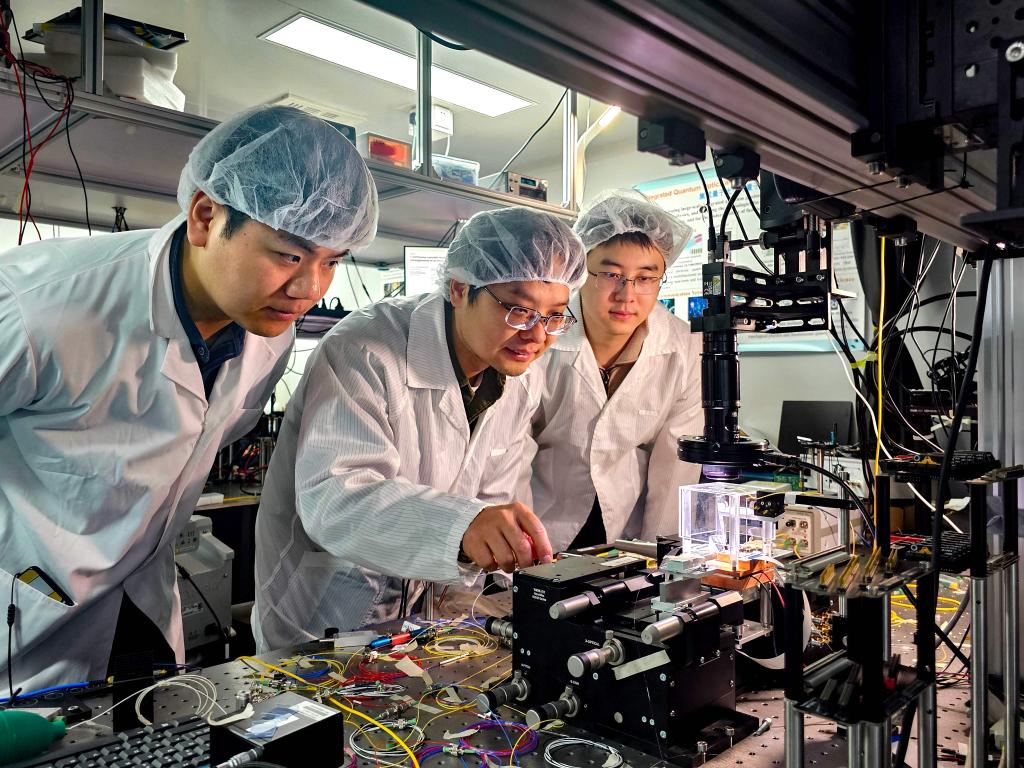

现场直击:国产智能装备的“亮剑时刻”

2025年4月21日,北京中国国际展览中心(顺义馆)迎来第十九届中国国际机床展览会(CIMT2025)。这场被誉为“世界四大机床展”之一的行业盛会,成为中国高端数控机床破局的“检阅场”。在格力、华中数控、武汉重型机床(武重)、华中激光等企业的展区,一系列突破性产品引发关注:

1.格力智能装备推出高速双五轴龙门加工中心:这款斩获日内瓦国际发明展金奖的设备,专为新能源汽车大型一体化压铸件设计,采用双横梁双电主轴结构,快移速度达120m/min,加工效率较传统设备提升80%。其独创的“双轴双梁智能防碰撞技术”解决了多轴协同加工的安全难题。

2.华中数控发布全球首台具备自主学习能力的智能数控系统“华中10型”:通过“1+2+3”创新架构(1个智能底座、2条数字主线、3大智能子系统),该系统实现了机床从“被动执行”到“主动决策”的质变。其内置的DeepSeek大模型可实时优化加工参数,复杂零件编程时间从人工半小时缩短至3分钟,加工效率提升最高达20%。

3.武重集团展示国内首台智能重型立式铣车加工中心:关键部件100%国产化,最大加工直径达8米,可满足冶金、能源等领域大型零件的高效加工需求。该设备搭载的“芯模母线跟踪旋压技术”实现了免编程智能加工,填补了国内空白。

4.华中激光推出全自动晶圆激光切割设备:采用紫外超短脉冲技术,将晶圆切割热影响区降至零,边缘碎裂尺寸小于5微米,切割线宽精度达10微米以内。该设备已批量应用于碳化硅晶圆加工,助力半导体产业链自主化。

这些产品的集中亮相,标志着中国高端数控机床正从“替代进口”向“引领创新”跃迁。据中商产业研究院数据,2025年中国数控机床市场规模预计突破4500亿元,其中五轴联动机床市场规模将超130亿元,国产高端数控系统市占率有望从30%提升至40%。

技术突围:从“卡脖子”到“换道超车”

1.核心技术突破:重构产业底层逻辑

数控系统:从“跟跑”到“领跑”

华中数控的“华中10型”智能数控系统,通过集成AI芯片与行业大模型,实现了“自主感知-学习-决策-控制”闭环。例如,在加工航空发动机叶片时,系统可通过虚拟仿真与实测数据“双码联控”,将轮廓精度提升75%。相比之下,德国德玛吉(DMG)的数控系统仍依赖预设程序,智能化水平落后一代。

关键部件:打破“组装依赖”

格力自主研发的精密直驱AC摆头、大推力直线电机等核心部件,精度达到国际顶尖水平。其高速双五轴龙门加工中心的主轴轴承寿命较进口产品提升30%,成本降低50%。而武重集团的重型机床则实现了“主轴-导轨-伺服”全链条国产化,关键部件故障率从15%降至3%。

激光加工:开辟新赛道

华中激光的全自动晶圆激光切割设备,采用“冷加工”技术突破传统机械切割瓶颈。在新能源汽车电池托盘焊接领域,其激光填丝焊装备将变形量控制在1毫米以内,良率超99%,国内市场占有率达60%,并出口至欧洲。

2.智能化与绿色化:定义未来制造

AI赋能:华中10型系统通过积累200万条加工数据,形成企业专属工艺智库,新员工可快速掌握复杂工艺。格力的“G-FMS柔性生产线”则实现了“一人多机”管理,产能提升40%。

数字孪生:武重集团的智能重型机床搭载数字孪生系统,可提前7天预警设备故障,维修成本降低60%。

绿色制造:华中激光的微量润滑技术将切削液用量从5L/min降至0.05L/min,污染排放减少90%;格力的机床能耗管理系统使设备待机功耗降低50%。

产业升级:从单点突破到系统重构

1.产业链协同:打造自主可控生态

上游材料:格力与宝钢合作开发高强度铝合金材料,使机床结构件重量减轻30%,刚性提升50%。

中游制造:华中数控联合18家机床企业推出20台搭载“华中10型”的智能机床,覆盖五轴加工中心、激光装备等领域,推动从“单点技术”到“系统集成”的跨越。

下游应用:格力与广东鸿图共建“精密铸造+智能加工”协同模式,将汽车零部件加工周期从7天缩短至3天;武重集团为中国商飞C919提供大型结构件加工设备,实现国产大飞机关键部件自主化。

2.政策与资本双轮驱动

国家战略:《中国制造2025》明确将数控机床列为“战略必争领域”,“高档数控机床与基础制造装备”科技重大专项累计投入超300亿元,推动国产数控系统市场占有率从不足1%提升至30%。

资本赋能:华中数控引入卓尔集团后,研发投入年均增长25%;格力电器近五年累计投入超100亿元用于数控机床研发,2024年该业务营收突破50亿元。

生态共建:武汉光谷成立“工业母机产业联盟”,整合华中科技大学、华工科技等200余家单位,形成“研发-中试-量产”全链条创新网络。

全球突围:从“中国制造”到“中国定义”

1.市场拓展:撕开高端市场缺口

欧美市场:格力数控机床外供比例达75%,其中新能源车零部件加工设备占比70%,进入特斯拉、宝马等供应链;华中数控获得欧洲某航空企业5亿元出口大单,用于飞机起落架加工。

新兴市场:武重集团在东南亚、中东欧设立6个海外服务中心,重型机床出口量同比增长40%;华中激光的全自动电池托盘产线出口欧盟,年产近10万套。

2.标准与品牌:争夺产业话语权

国际认证:格力机床通过CE、TUV认证,进入欧洲高端市场;华中数控参与制定ISO230-2025《数控机床智能化分级标准》,打破德日垄断。

品牌建设:格力“高速双五轴龙门加工中心”荣获日内瓦国际发明展金奖,成为首个获此殊荣的中国机床企业;华中数控连续三年入选“全球数控系统TOP10”。

3.挑战与应对

核心部件依赖:国产精密轴承、光栅尺等仍需进口,成本占比超40%。应对策略:格力投资20亿元建设“核心部件产业园”,预计2026年实现70%自主化。

品牌认知差距:国际市场对国产机床“精度低、可靠性差”的刻板印象仍存。破局路径:武重集团与德国博世合作开发联合实验室,提升工艺标准;华中数控在汉诺威工业展设立“智能工厂”体验区,重塑品牌形象。

未来展望:智造新图景

1.技术趋势

AI深度融合:2025年后,AI将从“辅助决策”升级为“自主优化”,实现加工参数的动态进化。

跨域协同:数控机床与工业机器人、智能仓储系统的互联互通将成为标配,形成“黑灯工厂”闭环。

绿色技术:氢能源驱动、碳足迹追踪等技术将逐步应用,推动行业向零碳制造转型。

2.产业变革

服务化转型:格力推出“机床即服务”(MaaS)模式,按加工时间收费,降低中小企业设备采购门槛。

集群化发展:武汉、沈阳、东莞等产业集群将加速形成,2025年预计培育10家百亿级机床企业。

全球化布局:国产机床企业将在东南亚、中东欧建设5-8个海外生产基地,辐射“一带一路”市场。

可以说,2025年中国国际机床展,见证了国产高端数控机床从“追赶者”到“颠覆者”的蜕变。华中10型的“机器觉醒”、格力的“跨界破局”、武重的“大国重器”、华中激光的“光刃出鞘”,共同勾勒出中国智造的全球突围路线图。这场突围不仅关乎产业升级,更是一场重塑全球制造业格局的“超限战”。当中国机床搭载AI“大脑”、挥舞激光“光刀”、驱动数字“引擎”,世界将看到:中国制造,正在定义新未来!(郑文)