中国工业报记者 孟凡君

在全球携手应对气候变化的大背景下,“双碳”战略已成为重塑世界经济和产业格局的重要力量。中国金属学会常务副理事长田志凌认为,钢铁工业作为现代工业文明的基石,正站在能源革命与产业变革的历史交汇点。欧盟碳边境调节机制的实施、氢冶金技术的加速迭代、数字化孪生平台的广泛应用,正在重塑钢铁产业的价值链。“钢铁行业绿色低碳发展是一场深刻而持久的变革,当前面临全球气候变化压力日益加剧、碳约束机制逐步收紧、市场竞争更加激烈、技术瓶颈亟待突破等严峻挑战,需要全球业界的共同努力,共同开创全球钢铁工业更加绿色、高效、智能的未来。”中国钢铁工业协会副秘书长冯超表示。

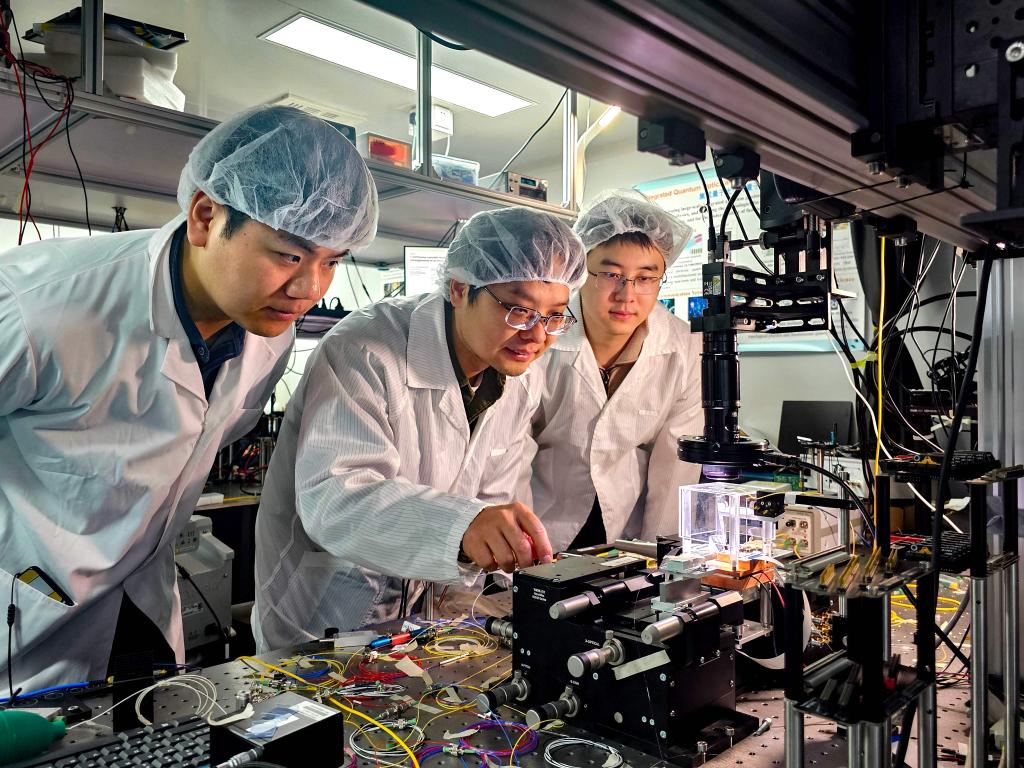

4月12日至13日,第六届冶金创新国际论坛在北京科技大学召开。北京科技大学副校长张卫冬分析,当前,全球正处于应对气候变化的关键窗口期,“双碳”战略不仅是重塑经济格局的核心驱动力,更是人类可持续发展的必由之路。国家钢铁行业节能降碳专项行动计划明确提出,到2030年底钢铁行业要实现绿色低碳高质量发展“质”的飞跃。面对这一使命,钢铁行业急需以科技创新为引擎,推动全产业链向绿色化、低碳化、智能化深度转型。田志凌表示,我国钢铁工业在实现粗钢产能、产量“双控”向碳排放总量强度“双控”转型过程中,已率先完成超低排放改造产能超过5亿吨,建成全球最大的全氧高炉和氢基竖炉示范项目,为世界钢铁低碳转型提供了“中国方案”。

碳中和已成为世界主要国家的共识

全球气候变暖,人类正面临灾难,碳中和已成为世界主要国家的共识。中国工程院院士毛新平认为,钢铁材料可持续发展已成为世界范围内的前沿热点。一是可持续发展成为全球共识,面临日益严峻的资源匮乏与环境污染问题,追求材料产业与资源环境协调,实现可持续发展已成为全球共识。二是可持续金属材料基础研究受到关注,近5年来发表的相关论文数量快速上升。三是钢铁材料可持续发展是全球科技创新和产业布局竞争的焦点,英国成立“金属循环跨学科中心”,德国马普钢铁研所调整为“可持续材料研究所”。四是我国材料可持续发展已拉开序幕,2024年10月中国资源循环集团成立,每年度废钢铁利用量达到2.6亿吨。

钢铁工业是国民经济的支柱性产业,也是实现碳达峰、碳中和目标的关键领域。冯超介绍,近年来,中国钢铁行业坚决贯彻落实党中央、国务院决策部署,以供给侧结构性改革为主线,以绿色低碳为引领,以创新驱动为支撑,扎实推进结构调整和转型升级,取得了显著的成效。从去产能到超低排放改造、从电炉炼钢到氢冶金,从建设行业第一个BAT平台到制定中国低碳排放高标准,中国钢铁工业绿色低碳道路迈出了坚实的步伐,为全球钢铁行业低碳转型提供了重要参考,也得到了全球同行的高度认可。

毛新平表示,钢铁材料可持续发展是我国实施“双碳”战略的重大现实需求。一是钢铁工业是国民经济的重要基础产业,2024年全球钢产量18.83亿吨,其中我国10.05亿吨,占全球53.4%。二是钢铁工业是工业领域重点减碳行业,2023年我国钢铁产业碳排放18.25亿吨,占全国15.3%,在全球气候治理和我国推动碳中和战略背景下面临严峻挑战。三是钢铁材料可持续发展是钢铁工业实现减碳的必然选择,可持续钢铁材料以再生钢铁为原料,是具有低碳属性的铁素资源,在钢铁生产中使用1吨废钢而非高炉生产的生铁,可以减少二氧化碳排放约58—64%,降碳潜力显著。

钢铁材料可持续发展对于保障我国资源与产业安全意义重大。一是钢铁材料可持续发展可从根本上解决铁矿石资源的对外依赖,基于再生钢铁原料可持续发展是我国从根本上解决钢铁工业对铁矿石资源的依赖,提高钢铁产业原材料战略安全的根本途径。二是根据再生钢铁原料供给发展趋势,2030年我国废钢资源量为3.56亿吨,2040年将达到阶段性峰值水平4.08亿吨。三是根据我国钢铁材料需求发展趋势,随着国家经济结构的调整和钢铁材料性能的提升,我国钢铁材料需求将逐步下降,2050年约为6.8—7.7亿吨。

钢铁材料可持续发展是应对关税壁垒、提升产品竞争力的重要途径。一是国际碳关税壁垒已经形成,从2026年开始欧盟将逐年减少10%的免税配额直至2035年完全取消,同期要求产品进口者支付碳费用,并逐年提高费率。二是市场对可持续钢铁材料需求迫切,以汽车为代表的钢铁下游用户对钢铁制造过程的碳减排提出了具体且迫切的需求。2022年8月,宝马集团与河钢集团签署《打造绿色低碳钢铁供应链合作备忘录》,从2026年起基于绿电和电炉等工艺,汽车用钢生产过程的二氧化碳排放将逐步降低至95%。

轻量化一直是钢铁发展的主路线和原动力

碳中和是国家发展战略,钢铁工艺是国家实现碳中和的主战场,基于再生钢铁原料的钢铁材料可持续发展是我国钢铁工业的必然选择。但是,由于再生钢铁原料中残余元素种类多,对材料的可制造性及组织性能演变的作用关系复杂,目前缺乏系统研究,严重影响了钢铁材料的可持续发展。中国工程院院士、燕山大学教授刘日平分析,钢铁是国民经济发展和国防建设用量最多的金属结构材料,我国巨大的钢铁产量带来了严重的能源、资源与环境问题。

能源问题方面,在钢铁生产过程以及后期使用过程中,消耗了大量的能源,导致煤炭、石油、天然气等主要化石能源将面临枯竭的窘境。资源问题方面,我国铁矿石储量较大,但大多属于贫矿,且开采难度大,导致我国铁矿石极度依赖进口,面临极大的“卡脖子”风险。环境问题方面,钢铁工业二氧化碳排放量高,仅生产过程排放量就占全国二氧化碳排放的16—17%,是造成严重环境问题的主要根源之一。“从能源、资源、环境等诸方面考虑,减少钢铁材料产量、用量意义重大,其中轻量化是最重要的途径之一。如果钢铁重量减轻10%,我国将减少二氧化碳排放1,7亿吨;如果汽车重量降低10%,燃油效率可提高6—8%。”刘日平表示。

毛新平认为,钢铁材料产业发展模式应从重产量、重成本、重性能,逐渐向注重性能、资源能源、环境多维协调的发展模式转变,而再生钢铁原料残余元素材料性能的危害,本质在于其易偏析偏聚,需要探索对其赋存状态进行调控的新思路、新方法、新技术。根据国家碳中和战略和钢铁工艺碳中和发展趋势的重大需求,建立再生钢铁原料残余元素多场协同、洁净化与高质化利用理论,构建高性能钢铁材料设计与制备技术体系、变革性低碳钢铁制造流程,通过“再生钢铁原料+电炉炼钢+近终形制造”,生产高性能钢铁材料。“再生钢铁原料来源广、净化难、残余元素多,种类多达20余种,具有强偏析偏聚特性,严重恶化材料可制备性及服役性能,阻碍了钢铁材料的可持续发展。因此,再生钢铁原料高质化利用总体研究思路,即通过废钢智能化分选、洁净化冶炼、无害化连铸及制备加工,实现可持续钢铁材料。”毛新平说。

钢铁作为工业革命的支柱性材料以来,轻量化一直是其发展的主路线和原动力。刘日平认为,钢铁轻量化主要途径有四个:一是结构优化设计。在装备及其零部件的结构优化设计上实现减重,但已经发展到了很高程度,难再有颠覆性突破。二是低密度材料替代高密度钢铁。采用铝合金、钛合金、镁合金等低密度材料替代现有钢铁,但在成本、加工性和综合性能等方面常常难以与钢铁相媲美,应用受到一定限制。三是钢铁高强韧化。强韧化一直是材料发展的强大动力,钢铁强度由300Mpa增加到200Mpa甚至更高,目前几乎达到了上限,而且受到刚度制约。四是降低钢铁材料自身密度。当今各种类型的钢铁材料密度很大,始终在7.8-8.0克/立方厘米之间,梦想在保证性能的前提条件下,颠覆性创新技术使得钢铁跟钛合金、铝合金一样轻。

资源有限,创新无限。刘日平分析,降低钢铁材料密度原理很简单,就是添加密度比铁低的合金元素,比如碳、铝、硅、锰、铬和钛等,其中碳的轻量化效果最明显,但含量不可能太高,而铝是最理想的元素。“轻量化机制较为复杂,钢铁材料降低密度的同时造成了一系列技术难题,比如脆性难题、边裂难题、主要元素收得率低难题、成材率与成本难题、焊接难题等,但均已找到了解决途径。低密度钢面向未来主要应用在舰船、汽车、传动构件、集装箱、火车转向架、深地及深海万米钻探等领域,为钢铁及其相关行业打开了新的一扇窗口,在科学研究、技术开发、工程应用前景广阔。”刘日平说道。